13373512679

您好,欢迎访问QY球友会体育官网官网!热门搜索:工业污水处理,污水处理厂家,环保工程服务

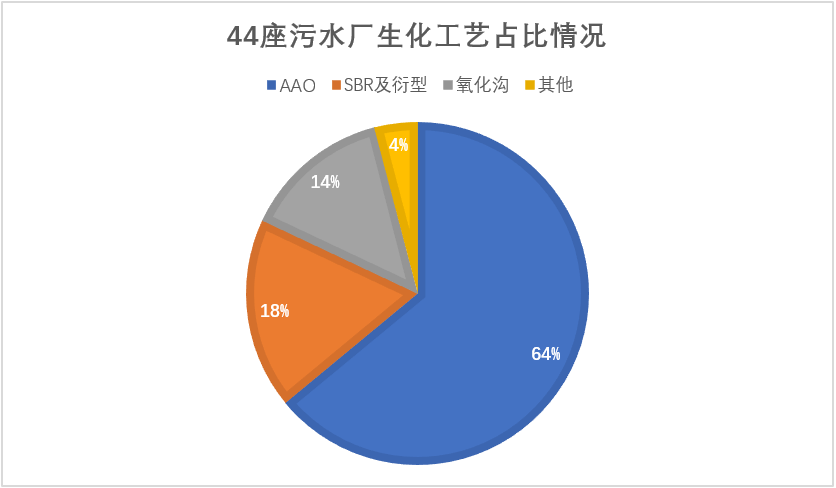

“以我市为例,全市AAO工艺污水厂数量28座,占比64%,设计规模120.75万吨/日,占比58%;而SBR及其衍型污水厂数量8座,占比18%,设计规模为29万吨/日,占比14%。”

那么问题来了, AAO、SBR在污水处理过程中都有哪些优势呢? 在假期的最后1天,我总结了这2天的心得收获,具体如下:

SBR 法适用于中小城市污水 及工业废水处理工程,zui大处理能力为 20×103 m3/d。

2、 AAO法脱氮功能良好,适用于处理含氮、磷、COD等污染物的污水。

SBR法脱磷效果稍差 ,具有分解氨氮和有机物的功能。

3、 AAO法的核心是生化系统,主要包括厌氧池、缺氧池、好氧池等。

SBR法的核心是SBR生化池, 由多个SBR小池组成,各SBR小池均具有厌氧、缺氧、好氧的功效。

4、 AAO法生化 处理工艺就构成了一个系统,说明其结构庞大,建构物多,污水站实际上也是由多个大型污水池组成, 占地面积大,基建费用高,一次性投资多 。在设计规模相同的前提下,AAO 法生化系统的占地面积基本上是SBR法生化池的2~5倍。

由于1个SBR 池具有多种功能,可代替AAO法中调解混合池、生化反应池(厌氧池、缺氧池和好氧池)、二沉池和污泥回流设备等,基本上所有的生化操作和沉淀分离均在1个SBR 池内完成,因此 采用SBR法 的污水厂可大大减少建构筑物的数量,具有 布局紧凑、节省占地和投资 的优点。

5、 AAO 法 本身具有抑制污泥膨胀的功能,在厌氧、缺氧和好氧交替运行条件下,丝状菌不能大量增殖, 不易发生污泥丝状膨胀 ,污泥容积指数一般小于100。

SBR法 工艺先进, 抑制污泥膨胀的技术优良,可有效控制丝状菌的过度繁殖 。这是因为单个 SBR 池的操作工序是间歇式,可独立完成,互不影响;而多个SBR池又互成一体,相互衔接和制约,为防范污泥膨胀奠定了硬件基础。

2、 当污水站进水中的COD或氨氮浓度高于1000 mg/L时,污水厂应拒绝接收 。如果上游车间非排不可时,污水站应及时将此污水切入事故污水池或消防废水池,待机逐渐消化。

3、 强力推行干法清理制度,并严格执行 。不需冲洗的绝不用水冲洗,能用污水冲洗的绝不用一次水或废水冲洗,以减少源头污水产生量。

4、 突发泄漏或事故排污时,各车间必须及时报告调度室,联系污水站按要求分流分储。排污结束后,必须用低浓度污水进行置换,污水厂要及时检测,以减小和消除影响。

5、 定时定点检测污水厂各路进水和出水的氨氮浓度、COD ,重点是每班检测1次气化污水、每2h检测1次混合污水、每1h检测1次均质池和检测池污水。

6、 当污水厂进水污染物浓度较低时,可适当消化事故污水,并依据氨氮浓度和COD,通过计算后在均质池内添加和配水, 确保SBR池污染物浓度波动范围不超过20% 。

7、 定期检测各个SBR池的SV30、污泥浓度和有机污泥浓度等指标 ,坚持每天每个SBR 池均必须排泥,坚持连续脱泥,以保证活性污泥新陈代谢良好,污泥龄合格。

8、 当其中1个或多个SBR池出水COD超标时, 减少相应SBR池的甲醇添加量,增大曝气量 ,控制进水中有机物浓度在指标范围之内。

9、 当氨氮浓度出现超标时,应控制源头指标,增加相应的曝气时间,或开大风机出口阀门,提高风机电流,增大曝气量 ,直至出水氨氮浓度合格。

|

手机:13373512679 13383298272 |

|

邮箱:hbrghb@163.com |

|

|

QQ:1049697161 |

|

地址:河北省石家庄市桥西区乐橙商务 |

扫一扫,添加我们